La découpe laser CO2 est un procédé largement utilisé pour découper une très grande diversité de matériaux. Cette technique de production permet de réaliser, avec vitesse et précision, les pièces les plus complexes. Dans cet article, nous allons aborder les points suivants:

Comment fonctionne la découpe laser CO2?

Tout d’abord, LASER est l’acronyme de « Light Amplification by Stimulated Emission of Radiation », en français « Amplification de la Lumière par Emission Stimulée de Rayonnement ».

Retenez simplement que, dans le cas d’une source laser CO2, ce gaz est contenu dans une chambre, le résonateur. Excité électriquement, il produit un faisceau lumineux spécifique, le laser.

La source laser étant placée à l’intérieur de la machine de découpe, le faisceau qu’elle produit est acheminé par une succession de miroirs jusqu’à la tête, située au-dessus du matériaux à usiner. Cet élément comporte une optique de focalisation qui permet de concentrer le faisceau à très forte densité, juste avant son point d’impact. Cette dernière étape génère une élévation importante de la température sur une très faible surface de matière, provoquant sa fonte ou sa vaporisation.

Le processus de découpe commence donc à partir du moment où le laser traverse la matière de part en part. Le système reproduit le tracé qui lui est demandé, grâce à mobilité de sa tête sur deux axes.

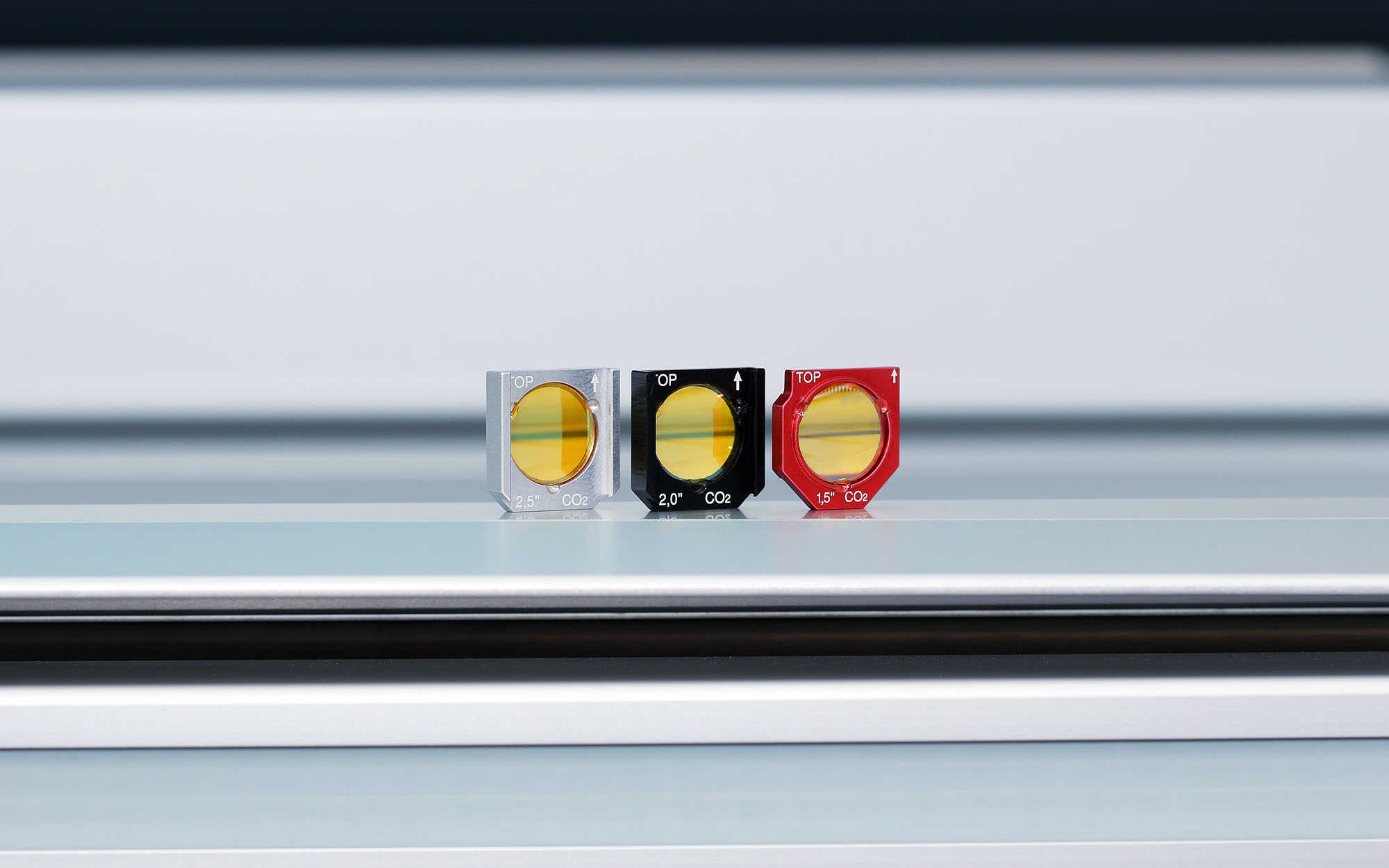

Lentilles permettant la focalisation du faisceau laser. Elles sont conçues pour travailler à une distance précise du matériaux. Ainsi, le point focal du laser traversant une lentille de 2 pouces sera situé 2 pouces en dessous de cette dernière.

Les acteurs du marché

Il faut bien distinguer deux catégories d’acteurs: les fabricants de sources laser et les intégrateurs.

En effet, les intégrateurs mondialement connus tels que Gravotech ou encore Trotec (groupe Trodat), conçoivent des machines de découpe et gravure en installant des sources laser de grande qualité fabriquées par des géants du secteur tels que Iradion.

Quelles sont les applications?

Le laser CO2 est le laser à gaz le plus couramment utilisé. Il permet de découper tout type de matériaux à condition que la puissance de la source soit suffisante. Ces machines opèrent principalement sur les matières produites sous forme de plaques.

La découpe laser CO2 est utilisée dans la fabrication de pièces planes, nécessitant une grande précision d’usinage. Elles est largement employée pour la fabrication de signalétique, d’enseignes et d’objets où les matières telles que le bois et les polymères sont très répandues.

Un laser CO2 peut-il découper tous les matériaux?

Comme nous l’avons évoqué précédemment, les matériaux pouvant être usinés par découpe laser CO2 sont nombreux. Parmi les plus courants, on retrouve :

- Le métal — L’usinage des métaux nécessite une source laser de grande puissance pour atteindre le point de fusion. Par conséquent, il s’agit d’une catégorie de machines bien spécifique, conçues exclusivement ou presque pour le traitement des aciers et autres alliages métalliques.

- Le plastique — L’acrylique mais aussi le PMMA « poly(methyl methacrylate) », aussi appelé « Plexiglas » (marque déposée), sont les plus employés. Il est également possible de travailler le Polyéthylène (PE), Acrylonitrile butadiène styrène (ABS), le Polyéthylène téréphtalate (PET) et bien d’autres.

- Le bois — Les bois massifs mais aussi les contreplaqués, les MDF ou encore les panneaux de particules peuvent être utilisés.

- La mousse — Polyuréthane (PUR), polyester (PES) ou polyéthylène (PE).

- Le stratifié — Sous forme de feuille de placage.

- Le papier, le carton

- Le cuir

- Le tissus

- Le caoutchouc — Naturel ou synthétique.

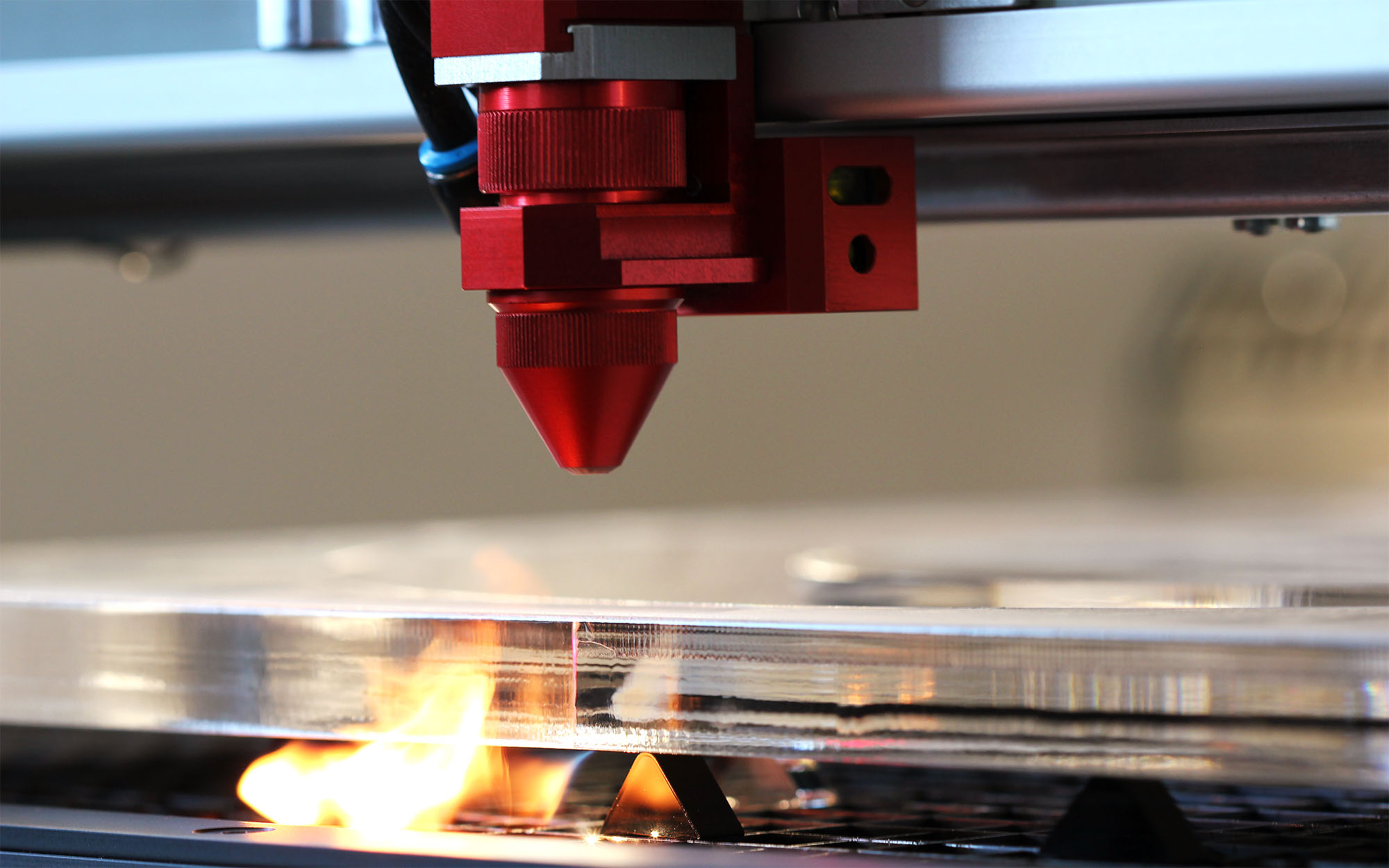

Découpe d’une plaque de PMMA d’épaisseur 15mm.

Les matériaux incompatibles

Même si la découpe laser CO2 s’applique à de nombreux matériaux, certains sont incompatibles voir même interdits. On peut distinguer deux aspects :

Les interdictions d’ordre sanitaires et environnementales

La composition chimique détermine si le matériau est compatible ou non avec la découpe laser CO2. En effet, lors du processus de traitement, la vaporisation ou la fonte de la zone de coupe n’est pas sans risque. Dans certains cas, cela peut générer des gaz nocifs. Les émanations produites par certains matériaux synthétiques mettent en danger les opérateurs et peuvent également altérer les éléments mécaniques des machines.

Parmi ces interdictions, on retrouve :

- Le PVC ou encore le vinyle – Ces matériaux contiennent du chlore et dégagent des vapeurs chlorées, mortelles.

- Le PTFE ou le Téflon – Ils contiennent du fluor et dégagent des gaz fluorés qui présentent une très grande toxicité pour l’homme. De plus, des derniers sont, non seulement des gaz à effet de serre, mais ils sont également responsables de la destruction de la couche d’ozone. Il est donc interdit de les rejeter dans l’atmosphère.

Les incompatibilités techniques

Les matériaux comme la pierre ou encore le verre ne peuvent être découpés avec ce procédé. Ces derniers ne se vaporisent pas sous l’action de la chaleur, de plus, l’élévation thermique produite par le laser n’est pas suffisante pour provoquer leur fusion.

Quels sont les avantages?

Parmi les avantages de cette technique de production on trouve :

- L’absence d’entretien de la source laser. Le gaz CO2 qu’elle contient n’est pas consommé lors du fonctionnement.

- La possibilité de travailler un très grand nombre de matériaux. Il s’agit de la technologie d’usinage la plus polyvalente en therme de diversité de matière.

- La rapidité d’exécution et un niveau de précision élevé. La vitesse maximale de déplacement de la tête permettant la découpe dépend directement de deux facteurs : l’épaisseur du matériaux et la puissance de la source laser. Avec un paramétrage optimal, la machine peut produire des séries de pièces à une vitesse élevée.

En ce qui concerne la précision, la largeur du trait de coupe est à peine supérieure à celui du faisceau, autrement dit, de l’ordre du dixième de millimètre. Associé au déplacement micrométrique des axes de translations, cela lui confère un degré de précision et d’exactitude supérieur aux autres techniques d’usinage. - Aucune usure d’outil. Le travail s’effectue sans contact, il n’y a donc aucune usure mécanique de la tête.

- Pas de production de déchets. Pour des raisons évidentes et déjà évoquées, les découpeuse laser CO2 ne génère pas de déchet, contrairement à un outil mécanique qui produit inévitablement des copaux au passage de l’outil.

- Déformation réduite du matériaux. L’absence de contact supprime le risque de déformation mécanique des matériaux souples ou de faible épaisseur. De plus, la réduction de la zone thermiquement affectée réduit fortement toute déformation sous l’effet de la chaleur.

- Une finition parfaite des tranches. Aucune action de post-production n’est nécessaire, les bords et les arêtes des traits de coupe étant exempts de défauts. Cela représente un gain de temps considérable.

Quelles sont les contraintes?

Malgré tous les points positifs que nous venons de citer, il est toujours possible de mettre en lumière quelques points négatifs, comme par exemple :

- La nécessité de mettre en place un système d’aspiration pour l’évacuation des gaz.

- Le risque d’incendie de certains matériaux en cas de mauvais réglage.

De plus, la durée de vie d’une découpeuse laser CO2 dépend essentiellement de 2 points:

- La température de fonctionnement doit se situer entre 20 et 25 degrés Celsius.

- Les éléments optiques, tels que les miroirs et la lentille, doivent être nettoyés régulièrement.

Pour conclure

La découpe laser CO2 est un procédé de fabrication fiable et sans entretien ou presque. Cependant, même s’il tend à se démocratiser, le coût d’acquisition de ce type de machine reste élevé, et donc peu accessible du grand publique.